工业电机生产制造的发展趋势-节能效率高

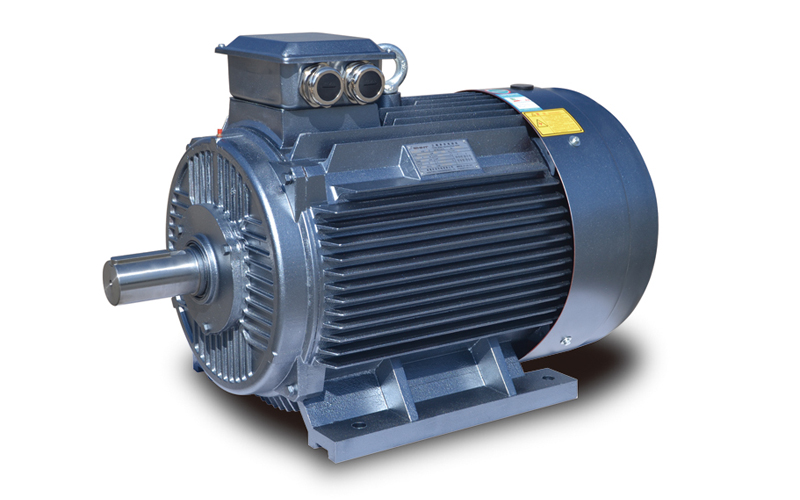

近年来,随着电力电子技术、计算机技术和控制理论的发展,全球的工业电机市场得到很大增长。随着稀土永磁材料、磁性复合材料的出现,各种新型、、特种电机相继出现。由于国际社会对节约能源、环境保护及可持续发展的重视程度日益提高,生产电机已成为全球工业电机的发展方向。在全球降低能耗的背景下,纷纷推出节能政策,进一步推动全球工业电机制造行业加速发展。

1. 电机行业朝着智能化、节能化转型

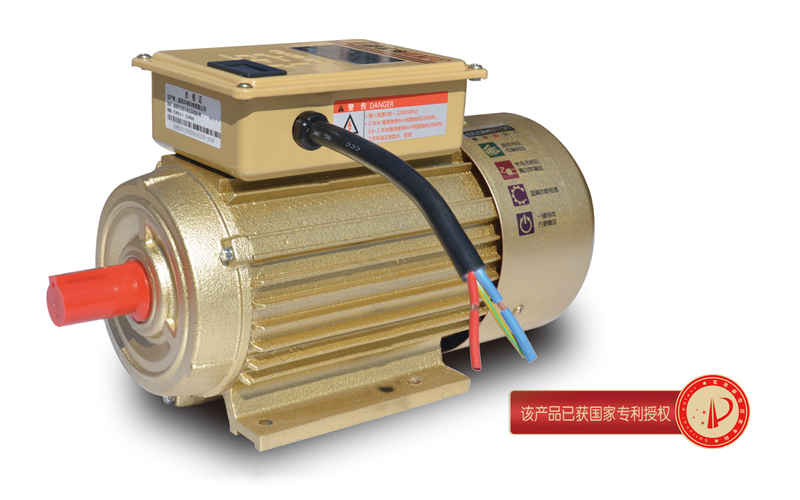

目前,普通低压电机技术已经相对成熟,但是在大功率高压电机、特种环境应用电机、超电机等领域,仍然有较多的技术门槛。综合全球电动机市场的发展趋势来看,其主要表现为以下几点:行业向智能化、集成化发展。传统电机制造已经实现电子技术、智能控制技术的交叉融合。未来针对工业领域使用的中小型电机系统、不断地开发、优化智能控制技术,实现电机系统控制、传感、驱动等功能的集成设计制造,是电机行业的发展趋势。

2. 电机制造向差异化、化,、节能方向发展

电动机产品广泛地应用于能源、交通、石油、化工、冶金、矿山、建筑等各个领域。随着全球经济的不断深化,科技水平的不断提高,过去同一类电动机同时用于不同性质、不同场合的局面正在被打破,电机产品逐步向性、差异化、化的方向发展。

近年来,全球相关环保政策为提高电机及其控制系统的效能指出了明确的政策导向。因此,电动机行业需加快现有生产装备的节能改造,推广绿色生产工艺,开发新一代节能电机、电机系统及控制产品、测试设备,完善电动机及系统技术标准体系,着力提升电动机及系统产品的核心竞争力。

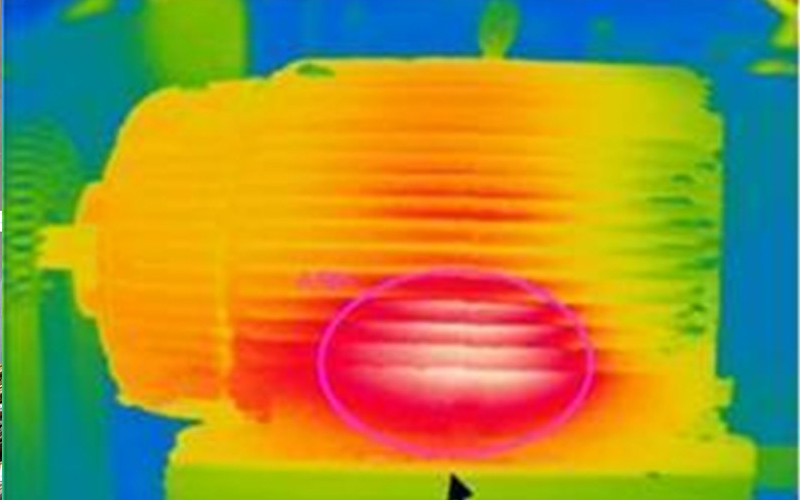

3. 节能电机的优化设计和材质选择

节能电机采用材料和优化设计,以实现更高的效率。例如,转子中的铝含量越高,定子中的槽填充系数越高,电阻损失越小。优化的转子结构和转子-定子气隙减少杂散负载损失。改进冷却风扇设计,使电机冷却的风阻损失,转子和定子铁芯采用更高质量和更薄的钢叠片,大大降低磁化损耗。

3.1优化定、转子叠片的尺寸及其所用钢材的质量

磁滞损耗和涡流损耗一起称为铁芯损耗,总损耗的20%左右是由涡流和铁芯饱和引起的。叠片中产生的涡流相对于不断变化的磁场移动,会导致显著的功率损失。叠层定子铁芯可减少涡流损耗,并基于铁的质量、电阻率、密度、厚度、频率和磁通密度,涡流损耗可以通过更多的叠片来化。

磁滞损耗是磁路在磁通量不断变化时产生的,电机中使用的大多数载荷材料是用于定子和转子铁心的钢,通过减少叠片厚度,使磁通密度和铁芯损耗化。通过退火选用更好等级的叠片用钢以改变晶粒结构以便于磁化,可以降低磁滞损耗。通过增加含硅钢的电阻率来减少涡流损耗,但硅含量增加了冲压过程中的模具磨损,因为它增加了钢的硬度。冲压过程中损坏的钢晶体严重降低了受影响体积的磁性质量。退火使叠片变平,并使冲压过程中受损的晶体再结晶,从而将一个薄板厚度延伸到叠片中。

3.2使用浸浴工艺进行定子层压

浸渍定子可加强定子绕组的电气绝缘,防止化学品或恶劣环境影响,并增强散热。热固性塑料包括环氧树脂、酚醛树脂和聚酯用于浸渍定子,沉浸是将定子浸入树脂中较长时间,以确保渗透和保护。另一种浸渍方法被称为真空压力,它使用一个先排空然后加压的罐,以实现对定子的渗透。实现从电绕组中抽出气穴,提高了绕组的热导率。

3.3优化设计定子槽,以Zui大限度地增加可插入铜的体积

槽满率在一定程度影响定子绕组质量,槽满率低会导致总损耗的60%,因此为了减少总损耗,定子绕组的质量必须较大,从而降低电阻。与标准效率电机相比,电机含有超过20%的额外铜,定子的绝缘绕组被放置在钢片的槽内。横截面积必须足够大,以满足电机的额定功率。一般情况下,感应电动机采用开放式或半封闭式定子槽。在半封闭槽中,槽的开口比槽的宽度小得多,与开口槽相比,缠绕更困难,制造更耗时。在设计阶段必须选择定子槽的数量,因为该数量会影响重量、成本和运行特性。多槽的优点是减少漏抗,减少齿脉动损耗,提高过载能力,更多定子槽的缺点是成本增加、重量增加、磁化电流增加、铁损耗增加、冷却不良、温升增加和效率降低。

3.4转子压铸采用纯铝

定制设计的转子可以Zui大限度地提高起动转矩,降低导体电阻,提率。大多数感应电动机转子都采用鼠笼式设计。坚固耐用,结构简单,价格较低,但它们的启动扭矩较低。铜转子提高了效率,但制造起来既困难又昂贵。

3.5转子和定子之间的气隙达到

气隙是标准径向电机中电机转子和定子之间的径向距离。为了提高设计效率,需要保持气隙。气隙尺寸涉及定子、转子、电机外壳和轴承的设计。所有这些都会影响定子和转子轴的精que对准。

3.6采用性能优良的电磁漆包线

磁铁或漆包线是一种电解精炼的铜或铝线,已完全退火并涂有一层或多层绝缘层。例如,使用总共有12层绝缘层的电线。典型的绝缘膜,随着温度范围的增加,有聚乙烯、聚氨酯、聚酯和聚酰亚胺,Zui高温度可达250°C。较厚的矩形或方形磁铁线用高温聚酰亚胺或玻璃纤维胶带包裹,使用更多的铜,更大的导体棒和导体增加了定子和转子绕组的横截面积,可降低绕组电阻,减少电流造成的损耗,电动机的定子绕组中的铜通常会多出20%。

电机由很多的零部件构成,每个零部所提供不同的结构和功能属性,导致在电机系统的功能不同,每个零部件提供功能优劣终影响电机输入性能。通过优化电机各个部件的性能,终使电机的性能达到。

4. 结论

目前,电机制造业为应对全球化的市场竞争,逐步由“大而全”向“化、集约化”转变,随着电机智能化控制系统的发展和完善,进一步推动工业电机行业中化生产模式的发展。未来,在低碳环保政策带动下,工业电机将朝绿色节能化发展。